Specialių formų detalių kalimo proceso parametrų tyrimas

2022-12-13

Specialių formų detalių kalimo proceso parametrų tyrimas

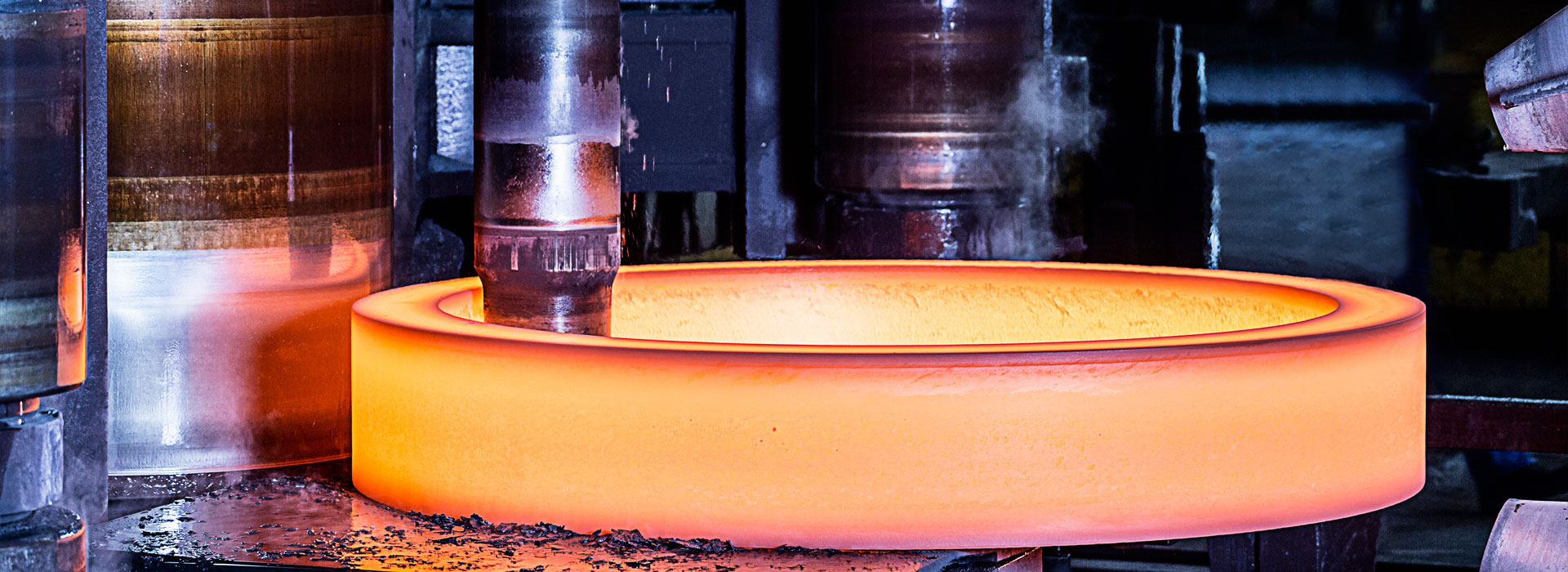

Norint, kad kalimo specialios formos detalės būtų geros formos, reikia ne tik turėti pakankamaikalimastalpos kalimo įranga, bet taip pat reikia pasirinkti tinkamą procesą. Pagal presavimo kiekio, priekalo pločio ir įėjimo į priekalą santykį buvo sudaryti šeši meniniai planai. Išankstinio modeliavimo metu, atsižvelgiant į tūrio kaitos reikalavimus, stačiakampio flanšo dydis yra 1050 mmX1750 mm x 750 mm, kaklo dydis yra: Φ1000 mm × 680 mm tuščio modelio, formos dizainas, ertmės dydis atitinka kalimą, o tada padalinkite plastikinių modelių tinklelį ir generuoti kietus vienetus. Formos modeliavimas: pasirinktos 8400T hidraulinio preso įrangos gamyba, trimačio modelio surinkimo projektavimas ir faktinė surinkimo gamyba, pasirinktas 42CrMo4 plienas, karštas kalimas, formuojantis daugelį veiksnių, daugiausia įtempį, deformacijos greitį ir deformacijos temperatūrą.

Kadangi netaisyklingų dalių, kaltų šlifavimo volo velenu, masė ir tūris yra dideli, o kalimo laikas yra palyginti trumpas, galima apytiksliai apskaičiuoti, kad ruošinio kalimo temperatūra kalimo metu išlieka nepakitusi, ty temperatūra kalimo pradžioje yra 1200 °C. Preliminariai nustatyta, kad pradinė pjovimo bloko ir grįžtamojo matricos temperatūra yra 500 °C. Kai aukštos temperatūros ruošinys įdedamas į štampą, štampo paviršiaus temperatūra pakils. Todėl pastarosios kalimo dalies temperatūra preliminariai nustatoma 550 °C, o nuotėkio plokštės ir kitų pagalbinių įrankių temperatūra yra 300 °C.

Kadangi naudojama įranga yra 8400T hidraulinis presas, slėgio greitis nustatomas 22 mm/s pagal preso parametrus ir našumą. Kadangi visas procesas yra karšto darbo procesas, rekomenduojamas sistemos trinties koeficientas yra 0,3.

Kadangi aukštis, kurį reikia nuspausti po ruošinio užbaigimo, yra apie 300 mm, visas kalimo procesas pirmiausia baigiamas kaliant eilutę. Užbaigus piešimo procesą, ruošinio aukštis virš štampo yra apie 750 mm, o geresnis priekalo pločio santykis kalimo procese yra 0,67–0,77, taigi geresnis priekalo tūris yra 750 (0,67–0,77)-( 502,5–577,5) mm. Tačiau faktiniame gamybos procese įprastomis aplinkybėmis priekalo pločio santykis bus kontroliuojamas 0,5–0,8 diapazone, todėl priekalo dydis yra nuo 375 iki 600 mm. Siekiant rasti geriausią specialių kalimo dalių kalimo procesą, proceso planas koreguojamas atliekant analizę ir palyginimą nuolatinio modeliavimo procese.

Norint, kad kalimo specialios formos detalės būtų geros formos, reikia ne tik turėti pakankamaikalimastalpos kalimo įranga, bet taip pat reikia pasirinkti tinkamą procesą. Pagal presavimo kiekio, priekalo pločio ir įėjimo į priekalą santykį buvo sudaryti šeši meniniai planai. Išankstinio modeliavimo metu, atsižvelgiant į tūrio kaitos reikalavimus, stačiakampio flanšo dydis yra 1050 mmX1750 mm x 750 mm, kaklo dydis yra: Φ1000 mm × 680 mm tuščio modelio, formos dizainas, ertmės dydis atitinka kalimą, o tada padalinkite plastikinių modelių tinklelį ir generuoti kietus vienetus. Formos modeliavimas: pasirinktos 8400T hidraulinio preso įrangos gamyba, trimačio modelio surinkimo projektavimas ir faktinė surinkimo gamyba, pasirinktas 42CrMo4 plienas, karštas kalimas, formuojantis daugelį veiksnių, daugiausia įtempį, deformacijos greitį ir deformacijos temperatūrą.

Kadangi netaisyklingų dalių, kaltų šlifavimo volo velenu, masė ir tūris yra dideli, o kalimo laikas yra palyginti trumpas, galima apytiksliai apskaičiuoti, kad ruošinio kalimo temperatūra kalimo metu išlieka nepakitusi, ty temperatūra kalimo pradžioje yra 1200 °C. Preliminariai nustatyta, kad pradinė pjovimo bloko ir grįžtamojo matricos temperatūra yra 500 °C. Kai aukštos temperatūros ruošinys įdedamas į štampą, štampo paviršiaus temperatūra pakils. Todėl pastarosios kalimo dalies temperatūra preliminariai nustatoma 550 °C, o nuotėkio plokštės ir kitų pagalbinių įrankių temperatūra yra 300 °C.

Kadangi naudojama įranga yra 8400T hidraulinis presas, slėgio greitis nustatomas 22 mm/s pagal preso parametrus ir našumą. Kadangi visas procesas yra karšto darbo procesas, rekomenduojamas sistemos trinties koeficientas yra 0,3.

Kadangi aukštis, kurį reikia nuspausti po ruošinio užbaigimo, yra apie 300 mm, visas kalimo procesas pirmiausia baigiamas kaliant eilutę. Užbaigus piešimo procesą, ruošinio aukštis virš štampo yra apie 750 mm, o geresnis priekalo pločio santykis kalimo procese yra 0,67–0,77, taigi geresnis priekalo tūris yra 750 (0,67–0,77)-( 502,5–577,5) mm. Tačiau faktiniame gamybos procese įprastomis aplinkybėmis priekalo pločio santykis bus kontroliuojamas 0,5–0,8 diapazone, todėl priekalo dydis yra nuo 375 iki 600 mm. Siekiant rasti geriausią specialių kalimo dalių kalimo procesą, proceso planas koreguojamas atliekant analizę ir palyginimą nuolatinio modeliavimo procese.

Ankstesnis:Kaip išlaikyti kalimo ruošinių kokybę?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy