Kuo naudojama kalimo preso šildymo įranga, skirta kalti vamzdžių vamzdžių kaltinius?

2024-10-30

Kuo naudojama kalimo preso šildymo įranga, skirta kalti vamzdžių vamzdžių kaltinius?

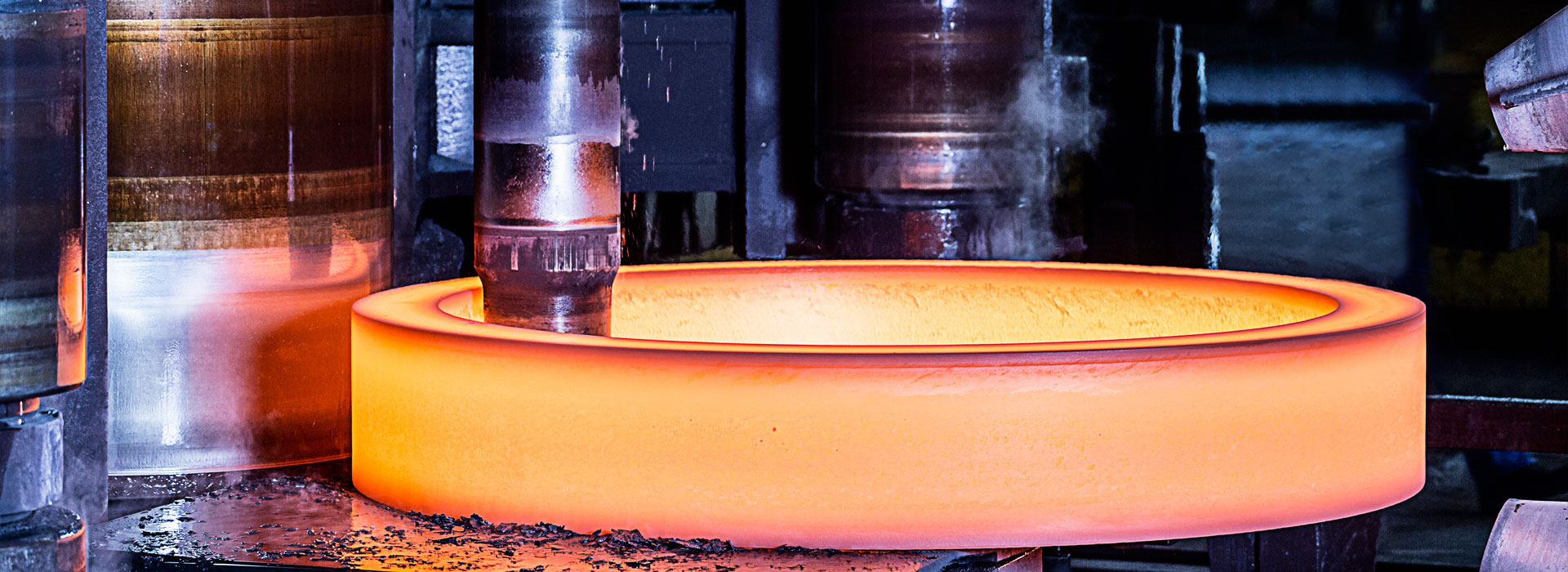

Šildymo įrangos kalimas yra svarbi įrangakalimasgamyba. Šildymo kokybė turi didelę įtaką tenkinant kalimo proceso reikalavimus, gerinant kalimo detalių kokybę, mažinant kalimo gamybos sąnaudas, racionaliai naudojant energiją, tausojant aplinką, gerinant darbo sąlygas ir įgyvendinant civilizuotą gamybą. Pavyzdžiui: mažiau ir be oksidacijos šildymo technologija nepraėjo yra svarbi tikslaus kalimo plėtros priežastis; Dideli kaltiniai gaminiai dažnai daro įtaką gamybai dėl prastos šildymo kokybės; Kai kurios gamyklos tapo silpnąja visos gamyklos gamybos plėtros grandimi dėl atgalinės šildymo technologijos; Kai kurios gamyklos, nes nėra mokslinės šildymo sistemos, nors paviršiaus tikslumas gaminant kaltinius atitinka keliamus reikalavimus, tačiau vidinė metalografinė organizacija neatitinka techninių standartų, kai kurios gamyklos dėl atbulinės šildymo įrangos ir išeikvoja daug kuro bei rimtai teršia aplinką. Todėl, tobulėjant mokslui ir technologijoms bei tobulėjant kalimo procesui, kylant neatidėliotiniems energijos taupymo ir aplinkosaugos reikalavimams, vis labiau reikia sparčiai tobulinti kalimo šildymo įrangos lygį.

Kalimo kaitinimas yra padidinti metalo temperatūrą, padidinti metalo plastiškumą, sumažinti atsparumą deformacijai, pasiekti tikslą, kad metalas būtų lengvai kaldinamas, ir gali žymiai sumažinti kalimo apdorojimo energijos sąnaudas. Metalo kaitinimas iki tam tikros temperatūros taip pat gali pašalinti vidinį metalo įtempį, pakeisti vidinę metalo organizaciją ir pagerinti vamzdžio staktos kalimo kokybę. Todėl kalimo šildymas yra svarbi kalimo gamybos dalis.

Miltelinis kalimas – tai procesas, kuriame sujungiama miltelinė metalurgija ir tikslus kalimas su štampavimu, kad būtų galima visiškai išnaudoti abiejų privalumus. Jis gali gaminti aukštos kokybės, didelio tikslumo ir sudėtingos formos konstrukcines dalis dideliais kiekiais su mažomis sąnaudomis ir dideliu gamybos efektyvumu. Į miltelių kalimo procesą dėmesį atkreipė beveik visos pramonės šalys. Miltelinis kalimas pagal proceso klasifikaciją paprastai gali būti suskirstytas į miltelinį kalimą, sukepinimo kalimą, kalimo sukepinimą ir miltelinį šaltąjį kalimą.

Miltelinio kalimo technologija vystosi labai sparčiai, ir toliau atsiranda naujų proceso metodų. Pavyzdžiui, laisvo kalimo metodas, granulių kalimo metodas, purškimo kalimo metodas, kalimo be miltelių apvalkalo metodas, miltelių izoterminio kalimo metodas, miltelių superplastiko kalimas ir pan. Be to, miltelių formavimo metodai yra: karštas izostatinis miltelių presavimas, karštas miltelių ekstruzijos, miltelių sukimosi valcavimas, miltelių verpimas, miltelių nuolatinis ekstruzija, miltelių valcavimas, miltelių įpurškimo formavimas, miltelių sprogstamasis formavimas ir pan.

Formuojamo ruošinio konstrukcija grindžiama kaltinio svorio, tankio, formos ir dydžio reikalavimais, ruošinio ruošinio tankio, formos ir dydžio dizainu. Pats pagrindinis principas yra tai, kad jis yra palankus kompaktiškam ir pilnam iš anksto suformuoto ruošinio štampavimui kalimo metu, o iš anksto suformuotas ruošinys turi turėti kuo didesnį skersinį plastiko srautą prieš pilną štampą. Tačiau plastinės deformacijos dydis prieš užpildant formos ertmę negali būti didesnis už ribinę plastiškumo vertę, leidžiamą iš anksto suformuotam ruošiniui. Be to, reikia atsižvelgti į tai, kad kai iš anksto suformuotas ruošinys užpildomas formos ertme, kiekvienos dalies įtempių būsena turėtų būti kiek įmanoma trijų krypčių gniuždymo įtempių būsena, kad būtų išvengta arba sumažinta tempimo įtempio būsena.

Tankis yra pagrindinis iš anksto suformuoto ruošinio parametras. Pagal formuojamo ruošinio tankį ir kalimo kokybę, gaunamas ruošinio tūris, o tada pagal ruošinio aukščio ir skersmens santykį nustatomas ruošinio aukštis ir radialinis dydis. Tai naudojama kaip pagrindas nustatant štampo dydį.

Galutinį miltelinių kaltinių tankį daugiausia lemia kalimo deformacija ir paprastai jis mažai susijęs su iš anksto suformuoto ruošinio tankiu. Parenkant iš anksto suformuoto ruošinio tankį daugiausia atsižvelgiama į tai, kad suformuotas ruošinys turėtų būti pakankamai tvirtas, kad būtų užtikrinta, jog perdavimo procesas tarp gamybos procesų nebūtų pažeistas ir forma būtų užbaigta. Dėl šios priežasties iš anksto suformuoto ruošinio tankis po šalto spaudimo sudaro apie 80% teorinio tankio.