Kokios yra kalimo brėžinių dizaino ypatybės?

2022-07-27

Kalimo gamyba, be to, turi užtikrinti, kad kaltiniai būtų reikiamos formos ir dydžio, taip pat turi atitikti kaltinių eksploatacinių savybių reikalavimus siūlomo naudojimo procese, iš kurių daugiausia apima: stiprumo indeksą, plastiškumo indeksą, atsparumą smūgiams, nuovargio stiprumą, lūžį ChuDu. ir atsparumas korozijai įtempiams ir tt, skirtas aukštos temperatūros dalių darbui, ir momentinės ir patvarios tempimo savybės aukštoje temperatūroje bei šiluminio nuovargio savybės ir kt.

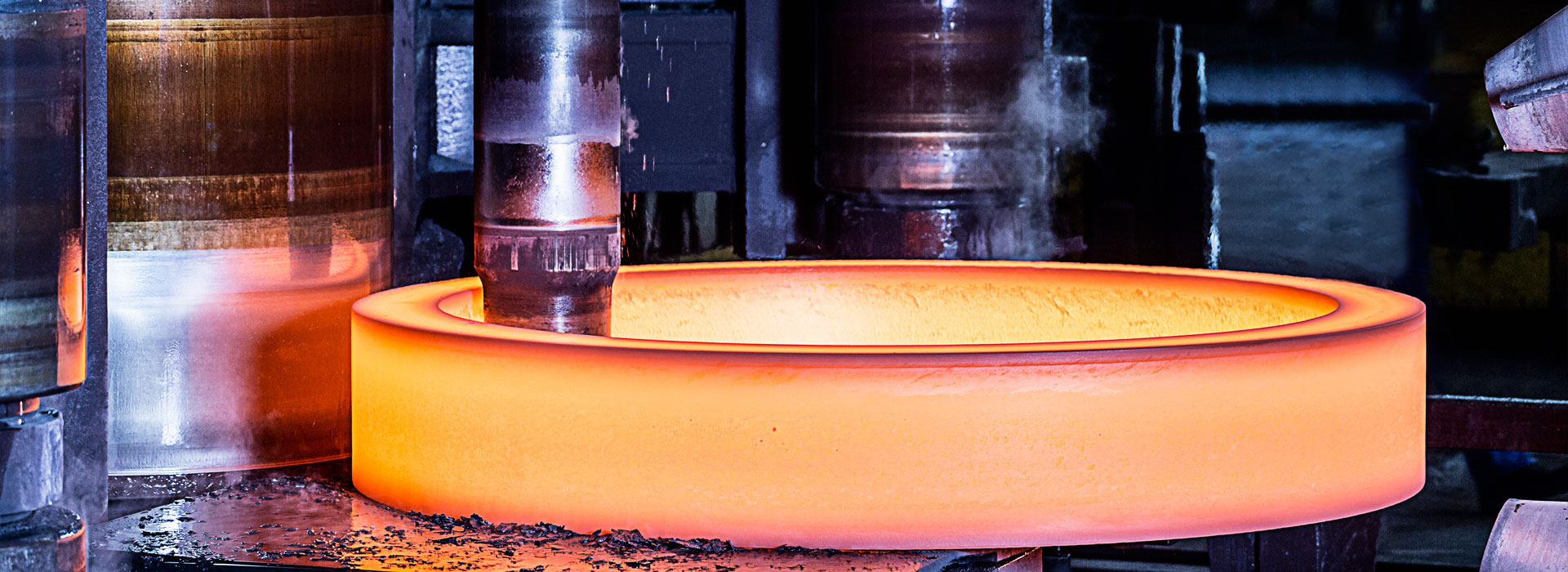

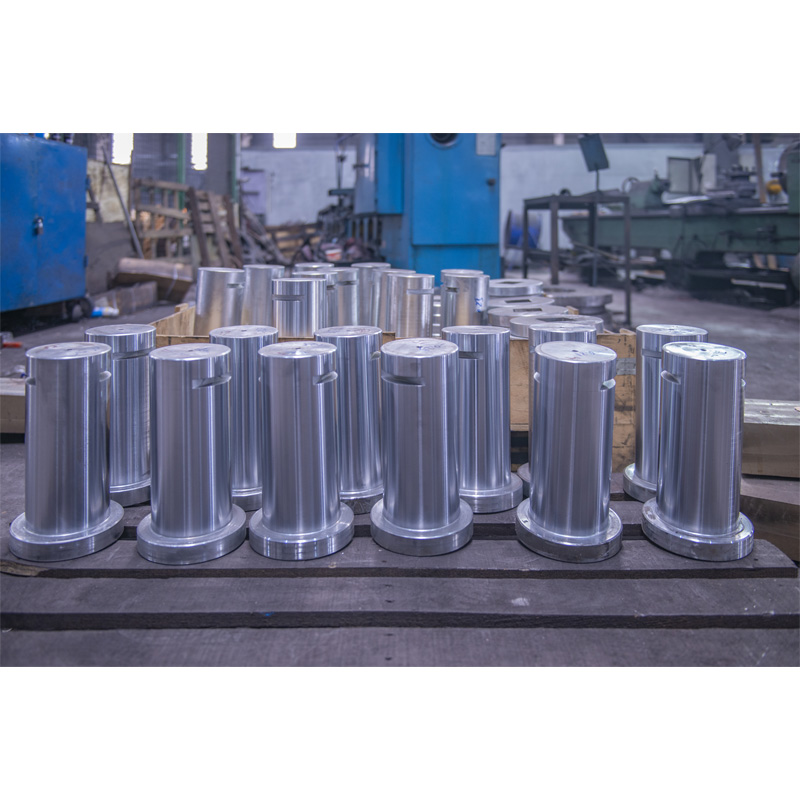

Kalimui naudojamos žaliavos yra luitai, valcuoti, ekstruziniai ir kaltiniai ruošiniai. Valcuoti, ekstruziniai ir kaltiniai ruošiniai yra pusgaminiai, suformuoti atitinkamai valcavimo, ekstruzijos ir kalimo būdu. Kalimo gamyboje žaliavų organizavimas ir eksploatacinės savybės gali būti pagerintos taikant pagrįstas technologijas ir technologinius parametrus šiais aspektais; Stulpelinis kristalas sulaužomas, kad būtų pagerintas makroskopinis atskyrimas, o liejimo struktūra pakeičiama į suklastotą struktūrą. Vidinės poros yra suvirintos, kad būtų pagerintas medžiagos tankis esant tinkamoms temperatūros ir įtempių sąlygoms. Luitai yra kalti, kad sudarytų pluošto struktūrą, o kaltiniai įgauna pagrįstą pluošto krypties pasiskirstymą valcavimo, ekstruzijos ir kalimo būdu.

Kontroliuoti grūdelių dydį ir vienodumą; Antrosios fazės pasiskirstymo gerinimas (pvz., legiruotas karbidas lestenitiniame pliene); Padarykite, kad audinys sustiprėtų deformacija arba deformacija - fazinės transformacijos stiprinimas. Patobulinus aukščiau pateiktą struktūrą, taip pat pagerėjo kaltinių plastiškumas, atsparumas smūgiams, atsparumas nuovargiui ir ilgaamžiškumas, o tada per paskutinį karštą dalių kulną galima gauti dalis, kurių reikia pagal kietumą, stiprumą ir plastiškumą. geras visapusiškas veikimas.

Tačiau jei žaliavų kokybė yra prasta arba kalimo procesas nėra pagrįstas, gali atsirasti kalimo defektų, įskaitant paviršiaus defektus, vidinius defektus ar veikimo defektus.

Kalimo brėžinio projektavimo procesas ir projektavimo principas yra tokie patys kaip kalimo plaktuku, tačiau technologiniai parametrai ir specifiniai darbo etapai turėtų būti tinkamai tvarkomi atsižvelgiant į kalimo preso savybes.

Skirstymo padėties pasirinkimo ypatybės: kai kuriems kaltiniams atskyrimo paviršius yra nebe išilginiame kaltinio pjūvyje, kaip plaktuko štampavimo kalimo atveju, o didžiausiame skerspjūvyje. Šis atsiskyrimas turi daug privalumų.

Sumažinamas atskyrimo kontūro linijos ilgis, supaprastinama forma, sumažinamas neapdoroto krašto tūris, išsaugomas ruošinys, štampavimo medžiaga ir apdirbimo laikas. Pjovimo štampas tampa paprastesnis ir lengviau gaminamas. Įrengus štampo kalimą, galima pakalti gilią skylės ertmę, kurią sunku iškalti ant plaktuko. Stataus kalimo metu keičiamas kaltinių formavimo būdas. Vietoj tempimo ir valcavimo galima naudoti ekstruziją ir blokų grubumą.

Sudėtingų formų kaltiniams štampų atskyrimo būdas yra toks pat, kaip ir plaktuko kalimo, o maksimalus išilginis profilis vis tiek yra padalintas.

Leidžiama nuokrypa ir tolerancija: Paprastai kalbant, alkūninio preso štampavimo nuokrypis yra 30–50% mažesnis nei plaktuko, todėl tolerancija atitinkamai sumažinama, paprastai 0,2–0,5 mm. Pritaikius ekstruzijos deformaciją, strypo radialinė nuolaida gali būti mažesnė, paprastai tik 0,2–0,8 mm.

Kalimui naudojamos žaliavos yra luitai, valcuoti, ekstruziniai ir kaltiniai ruošiniai. Valcuoti, ekstruziniai ir kaltiniai ruošiniai yra pusgaminiai, suformuoti atitinkamai valcavimo, ekstruzijos ir kalimo būdu. Kalimo gamyboje žaliavų organizavimas ir eksploatacinės savybės gali būti pagerintos taikant pagrįstas technologijas ir technologinius parametrus šiais aspektais; Stulpelinis kristalas sulaužomas, kad būtų pagerintas makroskopinis atskyrimas, o liejimo struktūra pakeičiama į suklastotą struktūrą. Vidinės poros yra suvirintos, kad būtų pagerintas medžiagos tankis esant tinkamoms temperatūros ir įtempių sąlygoms. Luitai yra kalti, kad sudarytų pluošto struktūrą, o kaltiniai įgauna pagrįstą pluošto krypties pasiskirstymą valcavimo, ekstruzijos ir kalimo būdu.

Kontroliuoti grūdelių dydį ir vienodumą; Antrosios fazės pasiskirstymo gerinimas (pvz., legiruotas karbidas lestenitiniame pliene); Padarykite, kad audinys sustiprėtų deformacija arba deformacija - fazinės transformacijos stiprinimas. Patobulinus aukščiau pateiktą struktūrą, taip pat pagerėjo kaltinių plastiškumas, atsparumas smūgiams, atsparumas nuovargiui ir ilgaamžiškumas, o tada per paskutinį karštą dalių kulną galima gauti dalis, kurių reikia pagal kietumą, stiprumą ir plastiškumą. geras visapusiškas veikimas.

Tačiau jei žaliavų kokybė yra prasta arba kalimo procesas nėra pagrįstas, gali atsirasti kalimo defektų, įskaitant paviršiaus defektus, vidinius defektus ar veikimo defektus.

Kalimo brėžinio projektavimo procesas ir projektavimo principas yra tokie patys kaip kalimo plaktuku, tačiau technologiniai parametrai ir specifiniai darbo etapai turėtų būti tinkamai tvarkomi atsižvelgiant į kalimo preso savybes.

Skirstymo padėties pasirinkimo ypatybės: kai kuriems kaltiniams atskyrimo paviršius yra nebe išilginiame kaltinio pjūvyje, kaip plaktuko štampavimo kalimo atveju, o didžiausiame skerspjūvyje. Šis atsiskyrimas turi daug privalumų.

Sumažinamas atskyrimo kontūro linijos ilgis, supaprastinama forma, sumažinamas neapdoroto krašto tūris, išsaugomas ruošinys, štampavimo medžiaga ir apdirbimo laikas. Pjovimo štampas tampa paprastesnis ir lengviau gaminamas. Įrengus štampo kalimą, galima pakalti gilią skylės ertmę, kurią sunku iškalti ant plaktuko. Stataus kalimo metu keičiamas kaltinių formavimo būdas. Vietoj tempimo ir valcavimo galima naudoti ekstruziją ir blokų grubumą.

Sudėtingų formų kaltiniams štampų atskyrimo būdas yra toks pat, kaip ir plaktuko kalimo, o maksimalus išilginis profilis vis tiek yra padalintas.

Leidžiama nuokrypa ir tolerancija: Paprastai kalbant, alkūninio preso štampavimo nuokrypis yra 30–50% mažesnis nei plaktuko, todėl tolerancija atitinkamai sumažinama, paprastai 0,2–0,5 mm. Pritaikius ekstruzijos deformaciją, strypo radialinė nuolaida gali būti mažesnė, paprastai tik 0,2–0,8 mm.

Kalimo štampavimo nuolydis, filė spindulys ir štampavimas su oda: štampavimo kalimo pokrypis yra toks pat kaip ir plaktuko, kai nenaudojamas kėlimo strypas. Jei naudojamas kėlimo strypas, štampavimo kalimo polinkis gali būti žymiai sumažintas. Dėl mažos inercijos ir prastos metalinio užpildymo griovelio talpos užapvalinto kampo spindulys turi būti didesnis nei kalimo ant plaktuko. Filė ir štampavimo spindulio nustatymo metodas bei kaltinių brėžimo taisyklės gali būti susiję su plaktuko štampavimo kaltinių apdirbimu.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy