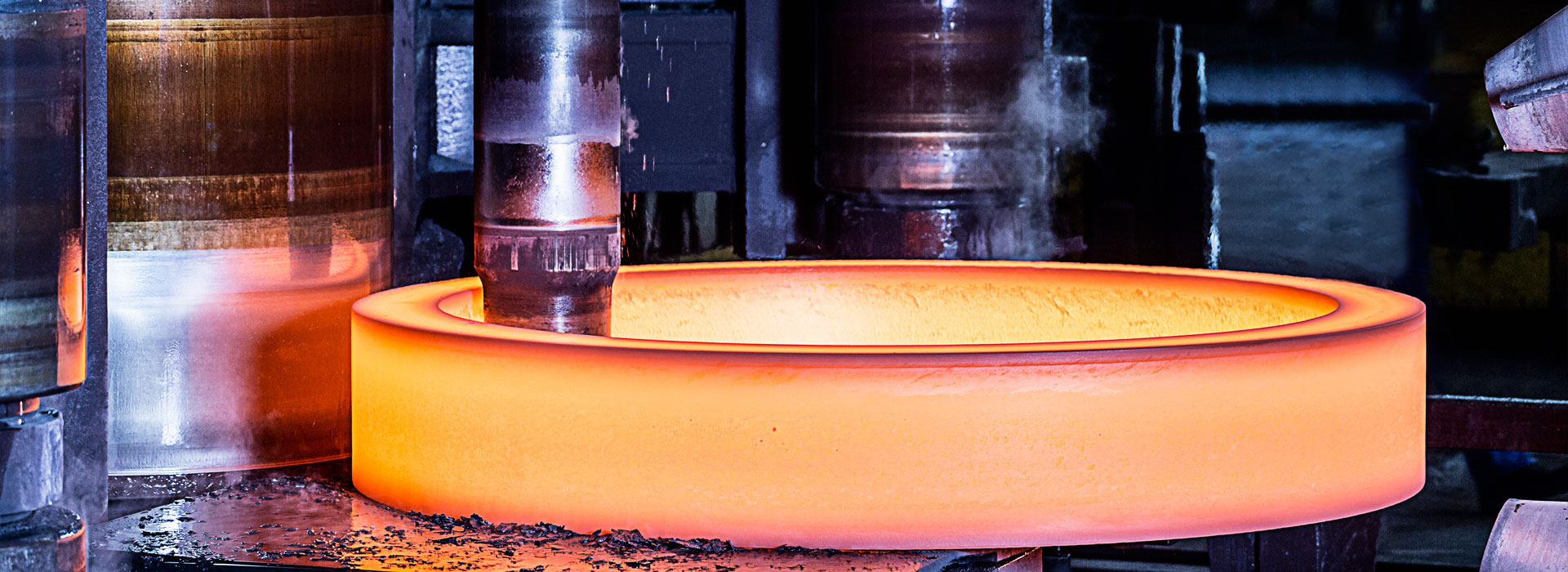

Koks yra kalimo procesas?

2022-06-08

Kalimo gamyklai prieš kalimą reikalinga kalimo programa arba procesas, o tada jis priima tokį procesą, kad kalimo metu būtų kalti reikalingi kaltiniai. Konkretus jo paruošimas apima žaliavos parinkimą, skaičiavimą, išlyginimą, kaitinimą, deformacijos jėgos skaičiavimą, įrangos parinkimą, formų projektavimą. Be to, prieš kalimą reikia pasirinkti gerą tepimo būdą ir tepalą.

Kalimo medžiagos apima platų įvairių markių plieno ir aukštos temperatūros lydinių bei aliuminio, magnio, titano, vario ir kitų spalvotųjų metalų asortimentą. Kaip visi žinome, gaminių kokybė dažnai yra glaudžiai susijusi su žaliavų kokybe, todėl kalimo darbuotojams būtina turėti reikiamų medžiagų žinių, mokėti parinkti tinkamiausią medžiagą pagal proceso reikalavimus. Tada mes suprantame kalimo gamyklos kalimo procesą taip.

Skaičiavimas ir apdirbimas yra viena iš svarbių grandžių siekiant pagerinti medžiagų panaudojimo rodiklį ir realizuoti ruošinio apdailą. Per daug medžiagos ne tik sukelia atliekų, bet ir didina štampo susidėvėjimą bei energijos sąnaudas. Jei išjungimas nepalieka šiek tiek ribos, tai padidins proceso reguliavimo sunkumus ir padidins atmetimo greitį. Be to, pjovimo galinio paviršiaus kokybė taip pat turi įtakos procesui ir kalimo kokybei.

Šildymo tikslas – sumažinti kalimo deformacijos jėgą ir pagerinti metalo plastiškumą. Tačiau šildymas taip pat sukelia daugybę problemų, tokių kaip oksidacija, dekarbonizacija, perkaitimas ir deginimas. Tiksli pradinės ir galutinės kalimo temperatūros kontrolė turi didelę įtaką gaminio struktūrai ir savybėms.

Liepsnos krosnies šildymas turi mažų sąnaudų, didelio pritaikomumo privalumus, tačiau kaitinimo laikas yra ilgas, lengvai vyksta oksidacija ir dekarbonizacija, darbo sąlygos taip pat turi nuolat gerėti. Elektroindukcinio šildymo pranašumai yra greitas kaitinimas ir mažesnė oksidacija, tačiau jis prastai prisitaiko prie gaminio formos, dydžio ir medžiagos pokyčių.

Kalimas gaminamas veikiant išorinei jėgai, todėl teisingas deformacijos jėgos apskaičiavimas yra pagrindas pasirenkant įrangą ir tikrinant štampus. Deformuoto kūno įtempių ir deformacijų analizė taip pat būtina norint optimizuoti procesą ir kontroliuoti kaltinių mikrostruktūrą bei savybes.

Deformacijos jėgos analizės metodai yra tokie: nors pagrindinis įtempių metodas nėra labai griežtas, jis yra gana paprastas ir intuityvus, leidžiantis apskaičiuoti bendrą slėgį ir įtempių pasiskirstymą kontaktiniame paviršiuje tarp ruošinio ir įrankio. Slydimo linijos metodas yra griežtas plokštumos deformacijos problemai ir yra intuityvesnis sprendžiant įtempių pasiskirstymą vietinei kalimo dalių deformacijai, tačiau jo taikymo sritis yra siaura. Viršutinės ribos metodas gali suteikti pervertintą apkrovą, o viršutinės ribos elementas taip pat gali numatyti ruošinio formos pasikeitimą deformacijos metu. Baigtinių elementų metodas gali suteikti ne tik išorinę apkrovą ir ruošinio formos pasikeitimą, bet ir vidinį įtempių bei deformacijų pasiskirstymą. Trūkumas tas, kad kompiuteriui reikia daugiau laiko, ypač sprendžiant pagal tamprų-plastinį baigtinių elementų metodą, kompiuteriui reikia didesnės talpos ir ilgesnio laiko. Pastaruoju metu pastebima tendencija taikyti kombinuotą problemų analizės metodą, pavyzdžiui, viršutinės ribos metodą grubiems skaičiavimams ir baigtinių elementų metodą smulkiems skaičiavimams kritiniuose taškuose.

Sumažinkite trintį, ne tik sutaupysite energijos, bet ir pagerinsite pelėsių tarnavimo laiką. Kadangi deformacija yra gana vienoda, naudinga pagerinti kalimo gaminių mikrostruktūrą ir savybes, o viena iš svarbių trinties mažinimo priemonių yra tepimo naudojimas. Dėl kalimo būdo ir darbo temperatūros skirtumo skiriasi ir naudojamas tepalas. Stiklo tepalai naudojami aukštos temperatūros lydinio ir titano lydinio kalimui. Plieno karštajam kalimui vandens pagrindu pagamintas grafitas yra plačiai naudojamas lubrikantas. Šaltam kalimui dėl didelio slėgio kalimui taip pat reikalingas apdorojimas fosfatu arba oksalatu.

Kalimo medžiagos apima platų įvairių markių plieno ir aukštos temperatūros lydinių bei aliuminio, magnio, titano, vario ir kitų spalvotųjų metalų asortimentą. Kaip visi žinome, gaminių kokybė dažnai yra glaudžiai susijusi su žaliavų kokybe, todėl kalimo darbuotojams būtina turėti reikiamų medžiagų žinių, mokėti parinkti tinkamiausią medžiagą pagal proceso reikalavimus. Tada mes suprantame kalimo gamyklos kalimo procesą taip.

Skaičiavimas ir apdirbimas yra viena iš svarbių grandžių siekiant pagerinti medžiagų panaudojimo rodiklį ir realizuoti ruošinio apdailą. Per daug medžiagos ne tik sukelia atliekų, bet ir didina štampo susidėvėjimą bei energijos sąnaudas. Jei išjungimas nepalieka šiek tiek ribos, tai padidins proceso reguliavimo sunkumus ir padidins atmetimo greitį. Be to, pjovimo galinio paviršiaus kokybė taip pat turi įtakos procesui ir kalimo kokybei.

Šildymo tikslas – sumažinti kalimo deformacijos jėgą ir pagerinti metalo plastiškumą. Tačiau šildymas taip pat sukelia daugybę problemų, tokių kaip oksidacija, dekarbonizacija, perkaitimas ir deginimas. Tiksli pradinės ir galutinės kalimo temperatūros kontrolė turi didelę įtaką gaminio struktūrai ir savybėms.

Liepsnos krosnies šildymas turi mažų sąnaudų, didelio pritaikomumo privalumus, tačiau kaitinimo laikas yra ilgas, lengvai vyksta oksidacija ir dekarbonizacija, darbo sąlygos taip pat turi nuolat gerėti. Elektroindukcinio šildymo pranašumai yra greitas kaitinimas ir mažesnė oksidacija, tačiau jis prastai prisitaiko prie gaminio formos, dydžio ir medžiagos pokyčių.

Kalimas gaminamas veikiant išorinei jėgai, todėl teisingas deformacijos jėgos apskaičiavimas yra pagrindas pasirenkant įrangą ir tikrinant štampus. Deformuoto kūno įtempių ir deformacijų analizė taip pat būtina norint optimizuoti procesą ir kontroliuoti kaltinių mikrostruktūrą bei savybes.

Deformacijos jėgos analizės metodai yra tokie: nors pagrindinis įtempių metodas nėra labai griežtas, jis yra gana paprastas ir intuityvus, leidžiantis apskaičiuoti bendrą slėgį ir įtempių pasiskirstymą kontaktiniame paviršiuje tarp ruošinio ir įrankio. Slydimo linijos metodas yra griežtas plokštumos deformacijos problemai ir yra intuityvesnis sprendžiant įtempių pasiskirstymą vietinei kalimo dalių deformacijai, tačiau jo taikymo sritis yra siaura. Viršutinės ribos metodas gali suteikti pervertintą apkrovą, o viršutinės ribos elementas taip pat gali numatyti ruošinio formos pasikeitimą deformacijos metu. Baigtinių elementų metodas gali suteikti ne tik išorinę apkrovą ir ruošinio formos pasikeitimą, bet ir vidinį įtempių bei deformacijų pasiskirstymą. Trūkumas tas, kad kompiuteriui reikia daugiau laiko, ypač sprendžiant pagal tamprų-plastinį baigtinių elementų metodą, kompiuteriui reikia didesnės talpos ir ilgesnio laiko. Pastaruoju metu pastebima tendencija taikyti kombinuotą problemų analizės metodą, pavyzdžiui, viršutinės ribos metodą grubiems skaičiavimams ir baigtinių elementų metodą smulkiems skaičiavimams kritiniuose taškuose.

Sumažinkite trintį, ne tik sutaupysite energijos, bet ir pagerinsite pelėsių tarnavimo laiką. Kadangi deformacija yra gana vienoda, naudinga pagerinti kalimo gaminių mikrostruktūrą ir savybes, o viena iš svarbių trinties mažinimo priemonių yra tepimo naudojimas. Dėl kalimo būdo ir darbo temperatūros skirtumo skiriasi ir naudojamas tepalas. Stiklo tepalai naudojami aukštos temperatūros lydinio ir titano lydinio kalimui. Plieno karštajam kalimui vandens pagrindu pagamintas grafitas yra plačiai naudojamas lubrikantas. Šaltam kalimui dėl didelio slėgio kalimui taip pat reikalingas apdorojimas fosfatu arba oksalatu.

Procesas, kurį kalimo gamykla turi naudoti kalimo procese, yra toks. Pagal šį procesą labiau garantuojama kalimo kokybė.

Ankstesnis:Kaip apsaugoti kalimo išvaizdą nepažeistą?

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy