Traukinio ratų kalimo išankstinis formavimas ir formavimo procesas

2022-04-28

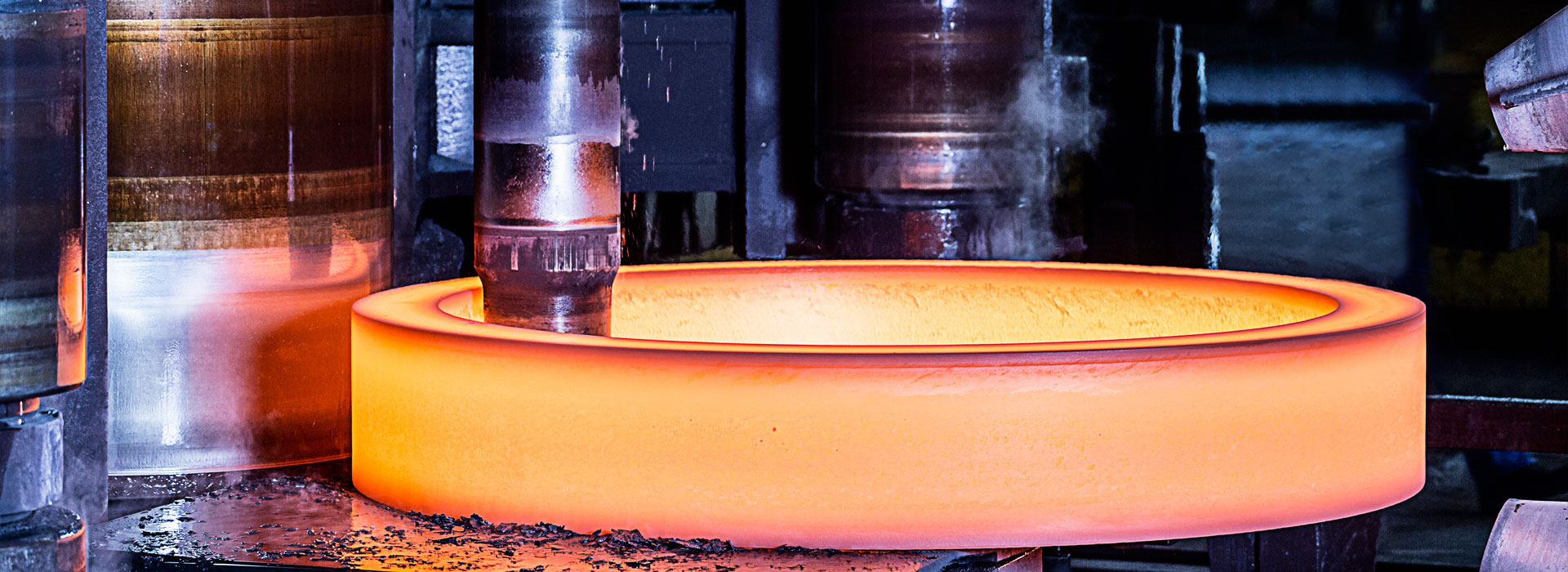

Šiandien mes suprasime traukinio ratų kalimo išankstinį formavimo ir formavimo procesą. Traukinio ratų kaltinių formavimo procesas yra pagrindinis karštojo formavimo agregatų riedėjimo pajėgumo derinimo procesas. Pagrįsta ir mokslinė formavimo technologija ne tik užtikrina, kad preso slėgio ribinė vertė atitiktų iš anksto nustatytą technologinę vertę, bet ir atitiktų valcavimo staklyno valcavimo pajėgumo reikalavimus kitame procese.

I. Išankstinis traukinio ratų kaltinių formavimo procesas

Traukinio rato ruošinys pagamintas iš cilindrinio ruošinio, o ruošinio skersmuo yra nuo 380 mm iki 406 mm. Didelio greičio pjovimo staklės naudojama ruošiniui supjaustyti į segmentus. Po kaitinimo manipuliatorius suspaudžia ruošinį į presą išankstiniam formavimo procesui. Išankstinio formavimo procese viršutinis šlifavimo įrankis pasirenka formavimo štampą, o apatinis - centrinį išsikišantį įdubimą, kad būtų pasiektas ratlankio ir stebulės metalo tūrio pasiskirstymas.

Kalimo štampavimo procesas spaudoje yra kalimas statiniu slėgiu, visas kalimo procesas užbaigiamas potėpiu. Puiki išankstinio traukinio rato formavimo technologija gali ne tik užtikrinti pradinės traukinio rato formos suformavimą, bet ir pagerinti traukinio rato vidinę struktūrą bei metalinę racionalizaciją. Tačiau jei procesas šiame etape nėra pagrįstas, tai tiesiogiai sukels ekscentrinį traukinio ratą, nepilną užpildymą ir kitus defektus. Tai sukels sunkumų atliekant tolesnį apdorojimo etapą ir netgi tiesiogiai sukels traukinio ratų išmetimą į metalo laužą.

Antra, traukinio ratų kalimo formavimo procesas

Traukinio ratų kalimo formavimo stadijoje daugiausia išgaunama rato stebulės ir stipinų plokštės forma, o kartu užbaigiama ir pagrindinės ratlankio dalies formavimas. Procesas yra tipiškas atviras kalimas be skraidančio krašto. Po to, kai forma nuspaudžiama, pirmasis spaudimas daromas ant traukinio rato stipininės plokštės. Vidinis traukinio rato metalas gauna jėgą iš centrinio perforatoriaus, priversdamas išorinį metalą tekėti horizontalia kryptimi. Staigiai padidėjus slėgiui, tolimiausias rato ruošinio metalas liečiasi su formavimo štampai vidine sienele.

Bendrai veikiant centriniam perforatoriui ir formavimo štampai vidinei sienelei, metalas rato ruošinyje sudaro šunto paviršių, kuris teka atitinkamai į rato stebulę ir apatinę ratlankio pusę bei viršutinę ratlankio pusę. Šiame procese apatinio ratlankio užpildymo būklė yra geriausia. Be to, dėl skirtingo štampo angos aukščio šiame procese metalo deformacija skirtingose rato ruošinio dalyse tiesiogiai skiriasi, tarp kurių stipino plokštės deformacija yra ryškiausia, o ratlankio deformacija mažiausiai.

I. Išankstinis traukinio ratų kaltinių formavimo procesas

Traukinio rato ruošinys pagamintas iš cilindrinio ruošinio, o ruošinio skersmuo yra nuo 380 mm iki 406 mm. Didelio greičio pjovimo staklės naudojama ruošiniui supjaustyti į segmentus. Po kaitinimo manipuliatorius suspaudžia ruošinį į presą išankstiniam formavimo procesui. Išankstinio formavimo procese viršutinis šlifavimo įrankis pasirenka formavimo štampą, o apatinis - centrinį išsikišantį įdubimą, kad būtų pasiektas ratlankio ir stebulės metalo tūrio pasiskirstymas.

Kalimo štampavimo procesas spaudoje yra kalimas statiniu slėgiu, visas kalimo procesas užbaigiamas potėpiu. Puiki išankstinio traukinio rato formavimo technologija gali ne tik užtikrinti pradinės traukinio rato formos suformavimą, bet ir pagerinti traukinio rato vidinę struktūrą bei metalinę racionalizaciją. Tačiau jei procesas šiame etape nėra pagrįstas, tai tiesiogiai sukels ekscentrinį traukinio ratą, nepilną užpildymą ir kitus defektus. Tai sukels sunkumų atliekant tolesnį apdorojimo etapą ir netgi tiesiogiai sukels traukinio ratų išmetimą į metalo laužą.

Antra, traukinio ratų kalimo formavimo procesas

Traukinio ratų kalimo formavimo stadijoje daugiausia išgaunama rato stebulės ir stipinų plokštės forma, o kartu užbaigiama ir pagrindinės ratlankio dalies formavimas. Procesas yra tipiškas atviras kalimas be skraidančio krašto. Po to, kai forma nuspaudžiama, pirmasis spaudimas daromas ant traukinio rato stipininės plokštės. Vidinis traukinio rato metalas gauna jėgą iš centrinio perforatoriaus, priversdamas išorinį metalą tekėti horizontalia kryptimi. Staigiai padidėjus slėgiui, tolimiausias rato ruošinio metalas liečiasi su formavimo štampai vidine sienele.

Bendrai veikiant centriniam perforatoriui ir formavimo štampai vidinei sienelei, metalas rato ruošinyje sudaro šunto paviršių, kuris teka atitinkamai į rato stebulę ir apatinę ratlankio pusę bei viršutinę ratlankio pusę. Šiame procese apatinio ratlankio užpildymo būklė yra geriausia. Be to, dėl skirtingo štampo angos aukščio šiame procese metalo deformacija skirtingose rato ruošinio dalyse tiesiogiai skiriasi, tarp kurių stipino plokštės deformacija yra ryškiausia, o ratlankio deformacija mažiausiai.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy