Kaip pagerinti aviacijos kaltinių našumą kontroliuojant temperatūrą ir slėgį

2025-06-20

Kaip pagerinti aviacijos kaltinių našumą kontroliuojant temperatūrą ir slėgį

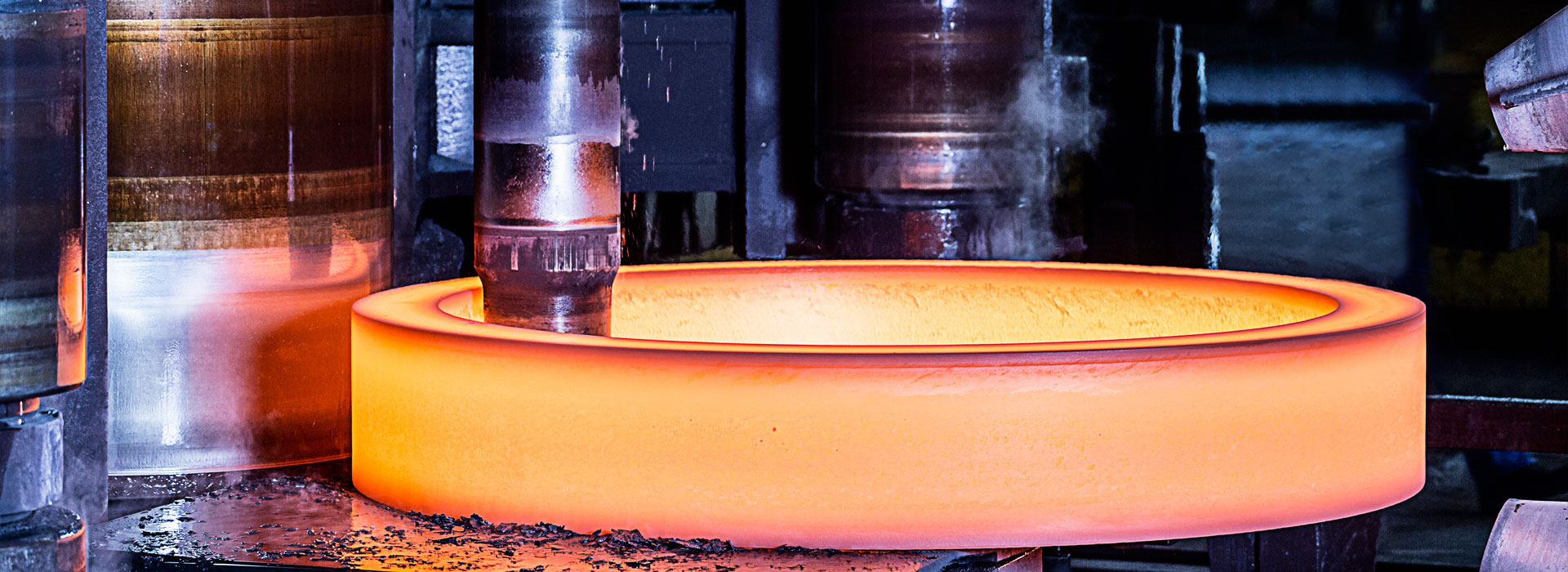

Aviacijos kaltiniai gaminiai yra pagrindiniai orlaivių „kaulų“ komponentai, kurių pagrindinė užduotis – perduoti apkrovas ir atlaikyti ekstremalias temperatūras bei įtempius. Atšiaurioje aukštos temperatūros, aukšto slėgio ir didelio įtempimo aplinkoje šie pagrindiniai komponentai kelia beveik griežtus reikalavimus dėl vidinės struktūros vienodumo, be defektų ir medžiagos eksploatacinių savybių. Tikslioji kalimo technologija, turinti galimybę tiksliai valdyti temperatūros ir slėgio parametrus, tampa pagrindiniu proceso metodu formuojant puikų aviacijos kaltinių našumą.

Tikslus temperatūros valdymas: medžiagos evoliucijos „estafetė“.kalimas

Temperatūra yra pagrindinis kintamasis, turintis įtakos plastinei deformacijai ir metalų mikrostruktūrinei raidai. Tikslioji kalimo technologija sudaro pagrindą medžiagų eksploatacinių savybių optimizavimui griežtai kontroliuojant temperatūrą:

Tikslus deformacijos temperatūros langas: skirtingoms medžiagoms (tokioms kaip titano lydiniai, aukštos temperatūros lydiniai, ypač didelio stiprumo plienas ir aliuminio lydiniai) tikslus kalimas nustato tam tikrą temperatūros diapazoną. Pavyzdžiui, titano lydiniai dažnai yra kalti netoli β fazės transformacijos taško arba žemiau jo, kad būtų galima tiksliai kontroliuoti pirminės α fazės proporciją ir morfologiją, kuri yra labai svarbi galutiniam stiprumui ir atsparumui plyšimui. Nukrypimas nuo optimalios temperatūros lango gali lemti nepakankamą plastiškumą, konstrukcijos įtrūkimus ar grubumą.

Formos pašildymas ir pastovios temperatūros kontrolė: pelėsių temperatūra tiesiogiai veikia kaltinio paviršiaus kokybę ir deformacijos vienodumą. Tiksliam kalimui naudojamas tikslus formos išankstinis pašildymas (dažnai iki šimtų laipsnių Celsijaus) ir internetinės pastovios temperatūros sistemos (tokios kaip indukcinis šildymas ir karšto aliejaus cirkuliacija), kad būtų išvengta įtrūkimų ant kaltinio paviršiaus dėl sąlyčio su šalta forma ir sumažintas temperatūros gradientas deformacijos metu, kad būtų užtikrintas organizacijos vienodumas.

Gradiento šildymo ir vėsinimo strategija: Sudėtingų formų ar didelių kaltinių gaminių atveju taikykite zonos šildymo arba gradiento vėsinimo strategijas. Pavyzdžiui, kaliant turbinos diską, ratlankiui ir stebulei gali būti naudojami skirtingi šildymo arba aušinimo greičiai, siekiant koordinuoti deformaciją ir optimizuoti grūdelių dydį bei kritulių fazių pasiskirstymą įvairiose srityse.

Galutinis kalimo temperatūros valdymas: griežtai kontroliuokite temperatūrą kalimo pabaigoje, o tai turi įtakos dinaminės perkristalizacijos laipsniui, grūdelių dydžiui ir vėlesniam terminio apdorojimo atsakui. Tikslus kalimas optimizuoja deformacijos greitį ir proceso žingsnių dizainą, kad galutinė kalimo temperatūra atitiktų tikslinį diapazoną, sudarydama sąlygas idealiai organizuoti.

Tikslus slėgio valdymas: "drožimo peilis" idealiai organizuoti ir be defektų

Tikslus slėgio valdymas (įtempimo greitis, įtempių būsena) tiesiogiai lemia metalo tekėjimą, tankinimo laipsnį ir mikrostruktūros charakteristikas:

Įtempimo greičio valdymas: tiksli kalimo įranga (pvz., servopresas, izoterminis kalimo hidraulinis presas) gali tiksliai valdyti pakrovimo greitį ir laikymo laiką. Mažesni deformacijų laipsniai (pavyzdžiui, izoterminis kalimas) suteikia medžiagai pakankamai difuzijos ir perkristalizavimo laiko, o tai ypač tinka sunkiai deformuojamoms medžiagoms (pvz., nikelio pagrindu pagamintiems aukštos temperatūros lydiniams) ir gali žymiai patobulinti grūdelius, pagerinti organizacijos vienodumą ir sumažinti atsparumą deformacijai. Konkrečiuose formavimo etapuose gali būti naudojamas didelis deformacijos greitis.

Daugiakryptis įtempių būsenos optimizavimas: naudojant formos dizainą ir daugiakrypčio slėgio technologiją (pvz., kelių krypčių kalimo štampą), kalimo viduje sukuriama palankesnė įtempio būsena. Tai gali ne tik efektyviai uždaryti originalias mažas poreles medžiagos viduje (gydo laisvumą), bet ir žymiai pagerinti tankį ir nuovargį; taip pat gali paskatinti metalo tekėjimą sunkiai deformuojamose vietose, pasiekti tikslų sudėtingų konstrukcijų formavimą (pvz., orlaivių važiuoklės cilindrus su vidinėmis ertmėmis) ir sumažinti vėlesnį apdirbimą.

Izostatinis beveik tinklinės formos formavimas: kartu su skardinių dizainu ir karšto izostatinio presavimo (HIP) technologija, galutinis beveik tinklinės formos kaltinių tankinimas pasiekiamas esant aukštai temperatūrai ir aukštam slėgiui inertinių dujų aplinkoje. Tai gali beveik visiškai pašalinti vidinius mikrodefektus ir maksimaliai padidinti medžiagos eksploatacines savybes, todėl dažnai naudojama pagrindinėse besisukančiose variklių dalyse.

Tolygaus slėgio pasiskirstymo garantija: Tikslus formos dizainas ir baigtinių elementų modeliavimo optimizavimas užtikrina, kad slėgis deformacijos metu būtų tolygiai paskirstytas pagrindinėse kalimo vietose, išvengiant vietinės perkrovos, dėl kurios susidaro lankstymasis ir įtrūkimai, arba per mažos apkrovos, dėl kurios atsiranda nepakankamas užpildymas ir šiurkšti struktūra.

Sinergetinė temperatūros ir slėgio kontrolės simfonija: pasiekiamas kokybinis veikimo šuolis

Temperatūros ir slėgio valdymas jokiu būdu nėra izoliuotas. Tikslaus kalimo esmė slypi suderintame šių dviejų dalykų optimizavime:

Termomechaninis sujungimo efektas: Taikant tikslų slėgį (įtempimo greitį) tam tikroje temperatūroje, gali suaktyvėti specifiniai deformacijos mechanizmai (pvz., dinaminė perkristalizacija ir superplastinis srautas). Pavyzdžiui, tiksliai kontroliuojamas temperatūros ir slėgio kalimas titano lydinio α + β dviejų fazių srityje gali patobulinti lamelinę α struktūrą arba gauti dviejų būsenų struktūrą, labai pagerindamas visapuses mechanines savybes.

Defektų kontrolė ir mikrostruktūros tobulinimas: optimizuotas temperatūros laukas (vienodas šildymas) kartu su tiksliu deformacijų greičio valdymu ir daugiakrypčiu slėgiu gali maksimaliai slopinti tuštumų ir įtrūkimų atsiradimą, skatinti dinamišką perkristalizaciją ir gauti itin smulkią mikrostruktūrą. Pavyzdžiui, orlaivio variklio aukšto slėgio kompresoriaus disko grūdelių dydis gali pasiekti ASTM 10 ar aukštesnę klasę dėl tikslaus izoterminio kalimo, o tai žymiai pagerina atsparumą didelio ciklo nuovargiui.

Veikimo pritaikymas: atsižvelgiant į skirtingų kalimo dalių funkcinius reikalavimus, „našumo gradiento“ dizainas pasiekiamas taikant vietines temperatūros ir slėgio valdymo strategijas (pvz., štampavimo zonos aušinimą ir vietinę apkrovą). Pavyzdžiui, orlaivių jungtiniai kaltiniai gali gauti smulkesnių grūdelių ir didesnį stiprumą didelio įtempimo vietose, tuo pačiu užtikrinant gerą tvirtumą jungties srityje.