Kalimo proceso eiga pagal jo modalą

2024-05-14

Kaltinys deformuojasi šalto kalimo proceso metu ir yra sukietinamas, todėl susidarokalimomirti, kad atlaikytų didelį krovinį. Tam reikalingas didelio stiprumo kalimo štampas, o kieta tepimo plėvelė apsaugo nuo nusidėvėjimo ir sukibimo. Be to, norint, kad ruošinys neskiltų, reikalingas tarpinis atkaitinimas, užtikrinantis reikiamą deformacijos galimybę. Norint išlaikyti gerą tepimą, ruošinį galima fosfatuoti. Dėl nuolatinio strypų ir vielos strypų apdirbimo šiuo metu neįmanoma sutepti skerspjūvio, todėl tiriama galimybė panaudoti fosfatavimo tepimo metodą.

Pagal liejinio ruošinio judėjimo režimą kaltiniai gali būti skirstomi į laisvąjį kalimą, šalto kalimo, ekstruzijos, štampavimo, uždarojo kalimo, uždarojo kalimo ir kt. Tiek uždari kaltiniai, tiek uždari kaltiniai kaltiniai neturi blykstės, o medžiagų panaudojimo lygis yra didelis. Sudėtingi kaltiniai gali būti baigti vienu ar keliais etapais. Nesant blyksnio, sumažėja kaltinio laikomoji sritis ir sumažėja reikiama apkrova. Tačiau kai ruošinio negalima visiškai apibrėžti, reikia griežtai kontroliuoti ruošinio tūrį ir kontroliuoti santykinę formos padėtį. Tuo pačiu metu kalimas turi būti patikrintas, kad būtų sumažintas kalimo štampo susidėvėjimas.

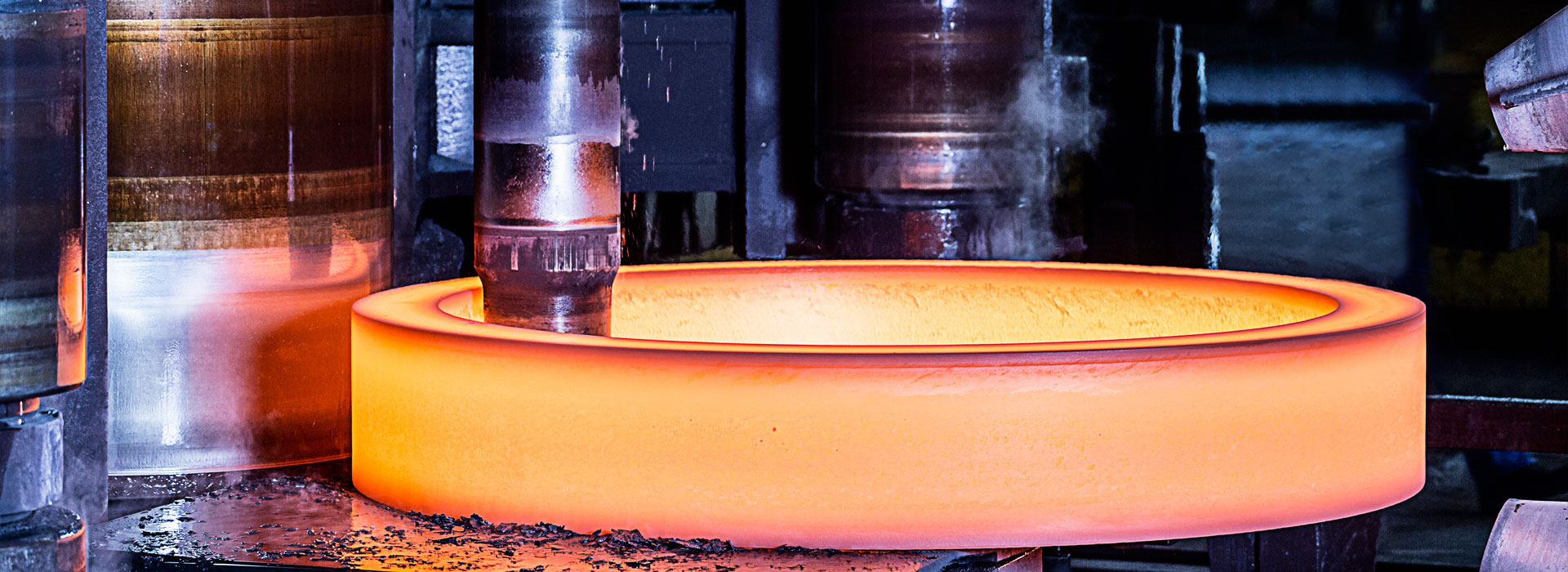

Kalimo procesas pagal modalinio judėjimo režimą skirstomas į svyruojantį valcavimą, svyruojantį kalimą, ritininį kalimą, skersinį pleištinį valcavimą, žiedinį valcavimą, valcavimą ir kt. Švytuoklinio ritinėlio tipo, švytuoklinio tipo rotaciniai kaltiniai ir ritinėliai gali būti tiksliai kalti. Valcavimas ir kryžminis valcavimas gali būti naudojamas kaip priekinis procesas plonoms medžiagoms, siekiant pagerinti medžiagų panaudojimą. Naudojant rotacinius kalimo procesus, tokius kaip laisvasis kalimas, taip pat galima atlikti vietinį formavimą, ir jis gali pasiekti kalimo apdorojimą mažesnio kalimo dydžio sąlygomis. Šis kalimo būdas, įskaitant laisvąjį kalimą, apdorojimo proceso metu medžiaga, išeinanti iš štampo paviršiaus, yra arti laisvos formos paviršiaus. Todėl sunku užtikrinti jo tikslumą. Todėl naudojant kompiuterius, skirtus valdyti kalimo štampo judėjimo kryptį ir rotacinį kalimo procesą, galima gauti sudėtingų formų ir didelio tikslumo gaminius, taip pagerinant jų apdorojimo galimybes.

Kai temperatūra viršija 300–400 ℃ (plieno mėlyna trapumo zona) ir 700 ℃ – 800 ℃, atsparumas deformacijai žymiai sumažėja, o deformacijos gebėjimas žymiai pagerėja. Pagal skirtingas temperatūros zonas, kalimo kokybės ir kalimo proceso reikalavimus, kalimas gali būti suskirstytas į tris formavimo temperatūros zonas: šalto kalimo, šilto kalimo ir karšto kalimo. Pasirodo, griežtos ribos šios temperatūros diapazono padalijimui nėra. Paprastai tariant, kalimas rekristalizacijos temperatūros zonoje vadinamas karštuoju kalimu, o nešildomas kambario temperatūroje – šaltuoju kalimu.

Šaltojo kalimo proceso metu kalimo dydis labai nesikeičia. Apdorojant kalimą žemesnėje nei 700°C temperatūroje, susidaro mažiau oksidų nuosėdų, o paviršius nedekarbonizuoja. Todėl tol, kol šaltojo kalimo deformacija gali pasiekti energijos diapazoną, galima pasiekti gerą matmenų tikslumą ir paviršiaus apdailą. Jei temperatūra ir tepimo aušinimas yra gerai kontroliuojami, šiltas kalimas gali būti atliekamas 700 ° C temperatūroje, kad būtų pasiektas didesnis tikslumas. Karšto kalimo metu deformacijos energija ir atsparumas deformacijai yra maži, o dideli sudėtingų formų kaltiniai gali būti kalti ir apdoroti.