Konkreti kaltinių gaminių apžvalga

2022-11-07

Kalimasyra svarbi plastiko apdirbimo šaka. Tai medžiagos plastiškumo panaudojimas, išorinės jėgos pagalba sukuriant plastines deformacijas, išgaunant reikiamą kaltinių formą, dydį ir tam tikras organizacines savybes.

Plastiko apdirbimas tradiciškai skirstomas į dvi pagrindines kategorijas. Vienas iš jų yra žaliavų (pavyzdžiui, vamzdžių, plokštelių, tipų, strypų) gamyba. Kitas dalykas – dalių ir jų ruošinių (įskaitant kaltinius, štampavimo detales ir kt.) gamyba, daugiausia žinoma kaip antrinis plastiko apdirbimas. Kadangi daugeliu atvejų antrinis apdirbimas yra pirminio apdorojimo gaunamų žaliavų panaudojimas pakartotiniam perdirbimui, tačiau dideliems kaltiniams luitai dažnai naudojami kaip žaliava, norint tiesiogiai kalti, o milteliniam kalimui kaip žaliava naudojami milteliai.

Pagal skirtingas naudojamas žaliavas antrinis plastiko apdorojimas gali būti suskirstytas į masinį formavimą ir lakštų formavimą. Pirmasis naudoja strypų ir blokų medžiagas kaip žaliavas, o jėga yra trijų krypčių įtempių būsenoje, o antroji kaip žaliavą naudoja lakštinę medžiagą, o deformacijos procesas paprastai analizuojamas pagal plokštumos įtempių būseną.

Iš aukščiau pateiktos analizės matyti, kad kalimas priklauso antriniam plastiko apdirbimui, o deformacijos būdas yra tūrinis formavimas.

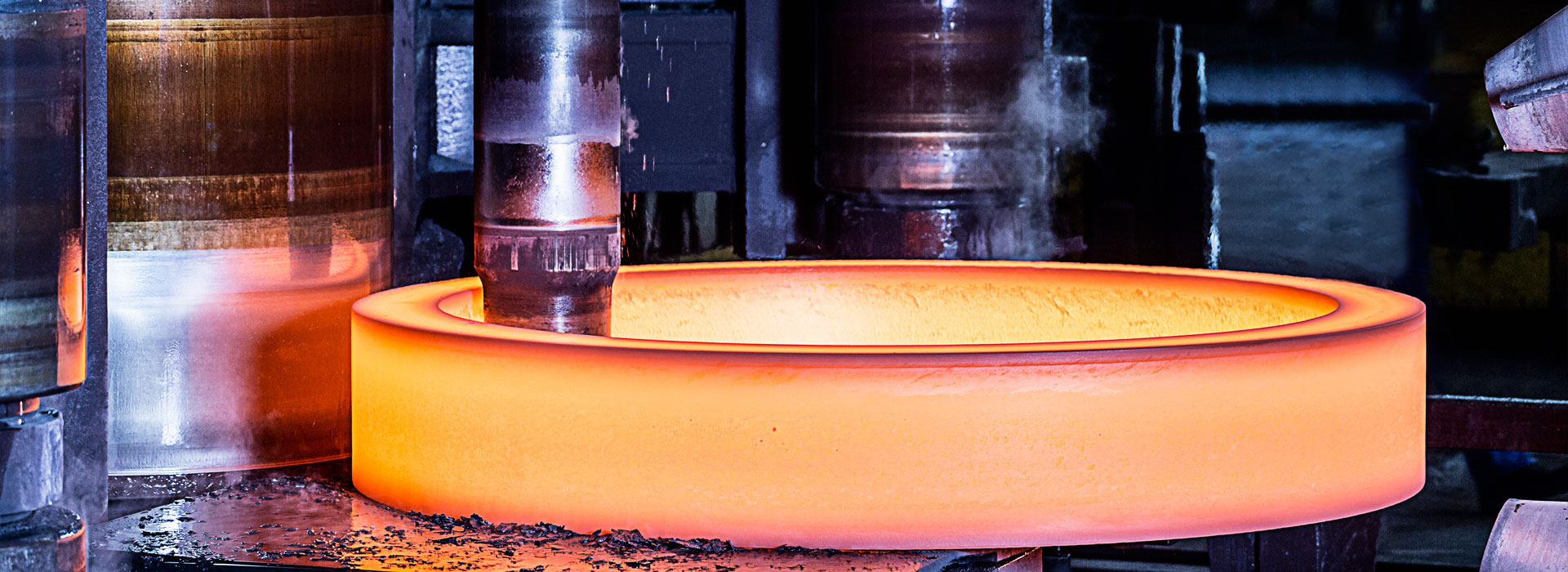

Kaip matyti iš 1 paveikslo, pagrindinis bet kokio kalimo proceso tikslas yra gauti kaltinius, turinčius kvalifikuotą formą, dydį ir vidines organizacines savybes, atitinkančias brėžinio reikalavimus. Yra dvi pagrindinės formavimo sąlygos, viena yra ta, kad medžiaga gali atlaikyti reikiamą deformacijos kiekį, nesugadindama deformacijos proceso, o kita yra jėgos sąlygos, tai yra, kad įranga per formą prie ruošinio būtų pakankamai pritaikyta. didelis ir ypatingas jėgos paskirstymas. Kalvininkams svarbi užduotis sudaryti sąlygas, optimizuoti technologinį procesą ir gaminti kombinuotus kaltinius.

Kalimo proceso pasirinkimas yra lankstus ir įvairus, tik formavimo procesui tas pats kalimas gali būti baigtas naudojant skirtingą įrangą arba skirtingus metodus. Pavyzdžiui, jei švaistiklis suformuotas ant kalimo plaktuko, ruošinys tempiamas, valcuojamas, iš anksto kaliamas ir galutinai kaliamas toje pačioje štampų poroje. Jei kalimui naudojamas mechaninis presas, iš anksto reikia kalti valcavimo būdu. Jei jis pagamintas formavimo ritininio kalimo metodu, tinkamas dalis galima gauti pridedant formavimo procedūrą po tikslaus kalimo ritininiu būdu.

Kitas pavyzdys yra kelių stočių šaltas kopėčių veleno kalimas (žr. 2 pav.). Tam pačiam kalimui gali būti skirtingi proceso maršrutai ir skirtingi ruošiniai, atitinkamai skiriasi ir tarpiniai procesai. Kai kurie iš jų apima ekstruziją į priekį (F paveikslėlyje), o kai kurie naudoja sulaužymą (U paveiksle) 0, kuriam reikalingos skirtingos deformacijos jėgos. Pelėsių tarnavimo laikas taip pat didesnis.

Kai įrangos sąlygos (pvz., tonažas ir kt.) yra nustatytos, nėra tiek daug galimybių. Kai žaliavos savybės ir specifikacijos yra nustatytos, gali būti taikomos ne visos paveikslėlyje pateiktos parinktys.

Siekiant užtikrinti gaminio išvaizdą ir vidinę kokybę bei produktyvumą, pagrindiniu formavimo proceso schemos pasirinkimo atskaitos tašku turėtų būti laikomas geras ekonominis efektyvumas, būtent:

1. Taupykite žaliavas. Kur įmanoma, naudojamas beveik laisvas formavimas arba artimas tinklinio formos formavimas (t. y. mažesnis pjovimas be formavimo).

2. Sumažinkite energijos sąnaudas. Galime žiūrėti ne tik į tam tikro proceso energijos sąnaudas, bet ir į bendrą energijos suvartojimą. Iš pradžių atrodo, kad šaltojo kalimo energijos sąnaudos sumažės, nes praleistas kaitinimo procesas, tačiau reikėtų atsižvelgti ir į energijos sąnaudas minkštinimo apdorojimui prieš šaltą kalimą ir atkaitinimą tarp procesų. Negrūdinto plieno naudojimas ir liekamoji šiluminė deformacija bei terminis apdorojimas yra energijos taupymo procesai.

3, sumažinkite deformacijos jėgą. Stenkitės naudoti darbą taupantį formavimo būdą, kuris gali ne tik sumažinti įrangos tonažą, bet ir pradines investicijas. Tai taip pat gali pagerinti pelėsio tarnavimo laiką. Štai kodėl pastaraisiais metais buvo plačiai naudojamas rotacinis formavimas.

4. Geras proceso stabilumas. Geras procesas turėtų būti rodomas įgyvendinant ilgalaikę nepertraukiamą gamybą, sąmoningai nesiekiant vieno aukšto indekso (pavyzdžiui, mažiau važiavimų, didelės deformacijos per eigą), bet dėl to gaunamas mažas derlius arba dažnai lūžta pelėsiai.

Plastiko apdirbimas tradiciškai skirstomas į dvi pagrindines kategorijas. Vienas iš jų yra žaliavų (pavyzdžiui, vamzdžių, plokštelių, tipų, strypų) gamyba. Kitas dalykas – dalių ir jų ruošinių (įskaitant kaltinius, štampavimo detales ir kt.) gamyba, daugiausia žinoma kaip antrinis plastiko apdirbimas. Kadangi daugeliu atvejų antrinis apdirbimas yra pirminio apdorojimo gaunamų žaliavų panaudojimas pakartotiniam perdirbimui, tačiau dideliems kaltiniams luitai dažnai naudojami kaip žaliava, norint tiesiogiai kalti, o milteliniam kalimui kaip žaliava naudojami milteliai.

Pagal skirtingas naudojamas žaliavas antrinis plastiko apdorojimas gali būti suskirstytas į masinį formavimą ir lakštų formavimą. Pirmasis naudoja strypų ir blokų medžiagas kaip žaliavas, o jėga yra trijų krypčių įtempių būsenoje, o antroji kaip žaliavą naudoja lakštinę medžiagą, o deformacijos procesas paprastai analizuojamas pagal plokštumos įtempių būseną.

Iš aukščiau pateiktos analizės matyti, kad kalimas priklauso antriniam plastiko apdirbimui, o deformacijos būdas yra tūrinis formavimas.

Kaip matyti iš 1 paveikslo, pagrindinis bet kokio kalimo proceso tikslas yra gauti kaltinius, turinčius kvalifikuotą formą, dydį ir vidines organizacines savybes, atitinkančias brėžinio reikalavimus. Yra dvi pagrindinės formavimo sąlygos, viena yra ta, kad medžiaga gali atlaikyti reikiamą deformacijos kiekį, nesugadindama deformacijos proceso, o kita yra jėgos sąlygos, tai yra, kad įranga per formą prie ruošinio būtų pakankamai pritaikyta. didelis ir ypatingas jėgos paskirstymas. Kalvininkams svarbi užduotis sudaryti sąlygas, optimizuoti technologinį procesą ir gaminti kombinuotus kaltinius.

Kalimo proceso pasirinkimas yra lankstus ir įvairus, tik formavimo procesui tas pats kalimas gali būti baigtas naudojant skirtingą įrangą arba skirtingus metodus. Pavyzdžiui, jei švaistiklis suformuotas ant kalimo plaktuko, ruošinys tempiamas, valcuojamas, iš anksto kaliamas ir galutinai kaliamas toje pačioje štampų poroje. Jei kalimui naudojamas mechaninis presas, iš anksto reikia kalti valcavimo būdu. Jei jis pagamintas formavimo ritininio kalimo metodu, tinkamas dalis galima gauti pridedant formavimo procedūrą po tikslaus kalimo ritininiu būdu.

Kitas pavyzdys yra kelių stočių šaltas kopėčių veleno kalimas (žr. 2 pav.). Tam pačiam kalimui gali būti skirtingi proceso maršrutai ir skirtingi ruošiniai, atitinkamai skiriasi ir tarpiniai procesai. Kai kurie iš jų apima ekstruziją į priekį (F paveikslėlyje), o kai kurie naudoja sulaužymą (U paveiksle) 0, kuriam reikalingos skirtingos deformacijos jėgos. Pelėsių tarnavimo laikas taip pat didesnis.

Kai įrangos sąlygos (pvz., tonažas ir kt.) yra nustatytos, nėra tiek daug galimybių. Kai žaliavos savybės ir specifikacijos yra nustatytos, gali būti taikomos ne visos paveikslėlyje pateiktos parinktys.

Siekiant užtikrinti gaminio išvaizdą ir vidinę kokybę bei produktyvumą, pagrindiniu formavimo proceso schemos pasirinkimo atskaitos tašku turėtų būti laikomas geras ekonominis efektyvumas, būtent:

1. Taupykite žaliavas. Kur įmanoma, naudojamas beveik laisvas formavimas arba artimas tinklinio formos formavimas (t. y. mažesnis pjovimas be formavimo).

2. Sumažinkite energijos sąnaudas. Galime žiūrėti ne tik į tam tikro proceso energijos sąnaudas, bet ir į bendrą energijos suvartojimą. Iš pradžių atrodo, kad šaltojo kalimo energijos sąnaudos sumažės, nes praleistas kaitinimo procesas, tačiau reikėtų atsižvelgti ir į energijos sąnaudas minkštinimo apdorojimui prieš šaltą kalimą ir atkaitinimą tarp procesų. Negrūdinto plieno naudojimas ir liekamoji šiluminė deformacija bei terminis apdorojimas yra energijos taupymo procesai.

3, sumažinkite deformacijos jėgą. Stenkitės naudoti darbą taupantį formavimo būdą, kuris gali ne tik sumažinti įrangos tonažą, bet ir pradines investicijas. Tai taip pat gali pagerinti pelėsio tarnavimo laiką. Štai kodėl pastaraisiais metais buvo plačiai naudojamas rotacinis formavimas.

4. Geras proceso stabilumas. Geras procesas turėtų būti rodomas įgyvendinant ilgalaikę nepertraukiamą gamybą, sąmoningai nesiekiant vieno aukšto indekso (pavyzdžiui, mažiau važiavimų, didelės deformacijos per eigą), bet dėl to gaunamas mažas derlius arba dažnai lūžta pelėsiai.

Tai tongxin kalimo įmonės kaltiniai:

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy