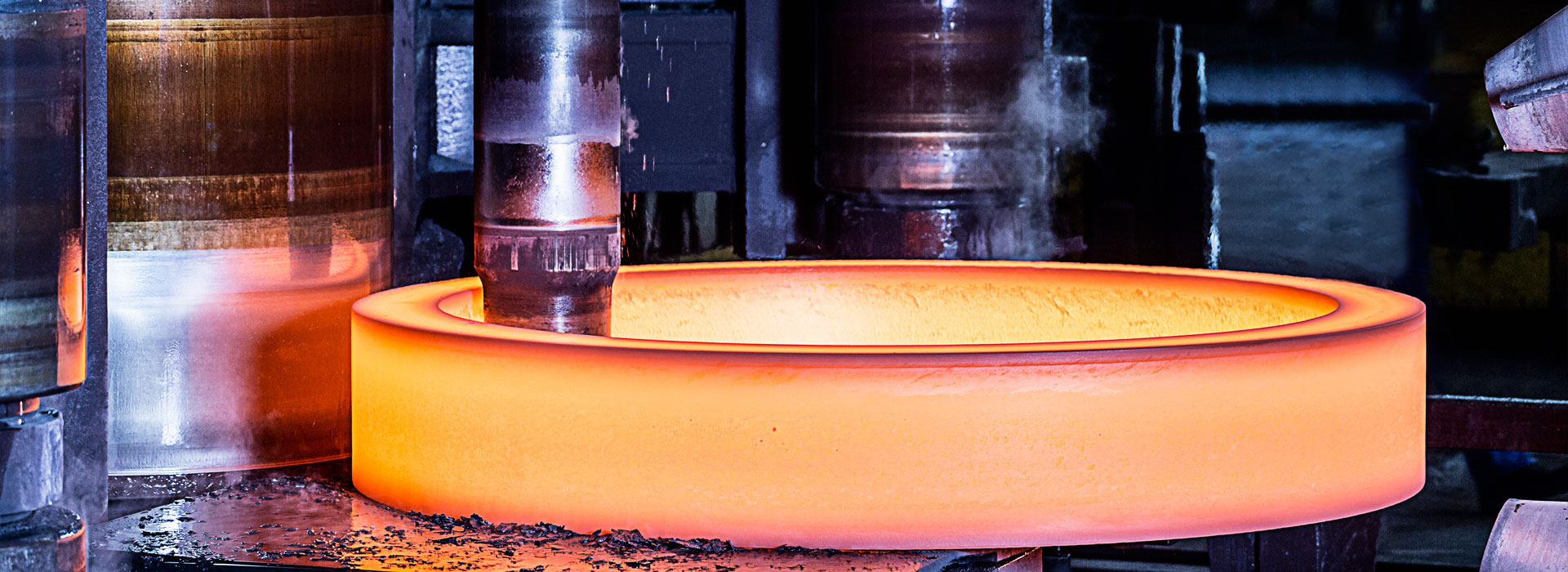

Didelių tuščių kaltinių gamybos proceso tyrimas

2022-09-02

Mechaniniam apdirbimui dažniausiai naudojami ruošiniai yra liejiniai irkaltiniai. Profiliai, miltelinės metalurgijos detalės, štampavimo detalės, šalto arba karšto presavimo detalės, suvirinimo detalės.

Viena iš šiuolaikinės mechaninės gamybos plėtros tendencijų yra tobulinti ruošinį taip, kad jo forma ir dydis būtų artimi detalėms. Tam, kad būtų atlikta mažiau lustų apdirbimo arba net nevykstant lustų apdorojimo, bet dėl tuščių gamybos technologijų ir investicijų į įrangą ekonominių priežasčių. Taip pat didėja mechaninių ir elektrinių gaminių dalių apdorojimo tikslumo ir paviršiaus kokybės reikalavimai, šiuo metu daugelis ruošinio paviršių vis dar turi tam tikrą apdorojimo pašalpą? Norint pasiekti dalių kokybės reikalavimus mechaniniu apdirbimu. Skirtumas tarp ruošinio dydžio ir dalies dydžio vadinamas ruošinio apdorojimo pašalpa. Norint pagrįstai pasirinkti ruošinį, paprastai reikia išsamiai apsvarstyti šiuos aspektus.

(1) Gamybos programos dydžio dalių gamybos programos dydis didžiąja dalimi lemia tam tikro ruošinio gamybos metodo naudojimo ekonomiškumą. Didesnio tikslumo ir našumo ruošinio gamybos būdas turėtų būti pasirinktas, kai ruošinio gamyba yra didesnė. Ar didesnės investicijos į įrangą ir įrankius gali atsipirkti dėl mažesnių medžiagų suvartojimo ir mažesnės mašinos bei T_ sąnaudų? Ir kai scutellaria gamybos partija yra maža. Reikėtų pasirinkti ruošinių gamybos būdą, kai investuojama į įrangą ir įrankius mažiau. Tokie kaip nemokamas kalimas ir smėlio liejimas.

2) ruošinių medžiagos ir proceso charakteristikos

Renkantis ruošinio gamybos būdą? Visų pirma, reikia atsižvelgti į medžiagos proceso ypatybes. Tokie kaip liejamumas, plastiškumas, suvirinamumas ir pan. Pavyzdžiui, ketaus ir bronzos negalima kalti, todėl šioms medžiagoms galima rinktis tik liejinius. Tačiau medžiagos proceso charakteristikos nėra tobulos. Jis nuolat kinta, pavyzdžiui, tobulėjant proceso technologiniam lygiui. Greitaeigis plienas ir legiruotasis įrankių plienas jau seniai naudojo kaltinius kaip sudėtingų pjovimo įrankių ruošinius dėl prasto liejimo. Ir dabar dėl tikslaus liejimo lygio patobulinimo, net tokių sudėtingų kaip krumpliaračių kaitlentės įrankiai. Taip pat yra greitaeigio plieno liejimo ruošiniai. Galima pjauti nepjaustant ir tiesiogiai nušlifuojant atitinkamą geometrinę lentelę. Svarbios plieninės dalys dėl gerų mechaninių savybių. Nepriklausomai nuo sudėtingos ar paprastos konstrukcijos, kalimas turėtų būti pasirinktas kaip tuščias, o ne tiesiogiai pasirinkti valcuoti profiliai,

(3) Dalių forma

Dalių forma ir dydis taip pat yra svarbūs veiksniai nustatant ruošinio gamybos būdą. Pavyzdžiui, sudėtingo ruošinio forma paprastai nenaudoja metalo liejimo formos? Didelio dydžio ruošinys, dažnai negalima naudoti kalimo, liejimo ir investicinio liejimo. Smėlio liejimas dažniausiai naudojamas didesniems ruošiniams, sveriantiems daugiau nei 100 kg. Metodai, tokie kaip laisvas kalimas ir suvirinimas. Sveriantiems daugiau nei 1500 kg didelių kaltinių, reikia hidraulinio liejimo į blogas, brangias, bet kai kurias specialios formos dalis. Dėl mechaninio apdirbimo sudėtingumo, norint sumažinti apdirbimo naudą, dažnai buvo naudojami ruošinių gamybos metodai, tokie kaip liejimas slėginiu būdu ir liejimas.

(4) Esamos gamybos sąlygos

Kai pasirenkate tuščią? Nereikėtų atskirti nuo gamyklos gamybinės įrangos sąlygų ir technologinio lygio. Tačiau turėtume derinti produktų kūrimą ir aktyviai kurti sąlygas. Taikykite tobulą ruošinių gamybos metodą. Tai yra svarbi ruošinių gamybos plėtros kryptis, siekiant pagerinti ruošinių tikslumą ir sumažinti pjovimą bei be apdirbimo.

Viena iš šiuolaikinės mechaninės gamybos plėtros tendencijų yra tobulinti ruošinį taip, kad jo forma ir dydis būtų artimi detalėms. Tam, kad būtų atlikta mažiau lustų apdirbimo arba net nevykstant lustų apdorojimo, bet dėl tuščių gamybos technologijų ir investicijų į įrangą ekonominių priežasčių. Taip pat didėja mechaninių ir elektrinių gaminių dalių apdorojimo tikslumo ir paviršiaus kokybės reikalavimai, šiuo metu daugelis ruošinio paviršių vis dar turi tam tikrą apdorojimo pašalpą? Norint pasiekti dalių kokybės reikalavimus mechaniniu apdirbimu. Skirtumas tarp ruošinio dydžio ir dalies dydžio vadinamas ruošinio apdorojimo pašalpa. Norint pagrįstai pasirinkti ruošinį, paprastai reikia išsamiai apsvarstyti šiuos aspektus.

(1) Gamybos programos dydžio dalių gamybos programos dydis didžiąja dalimi lemia tam tikro ruošinio gamybos metodo naudojimo ekonomiškumą. Didesnio tikslumo ir našumo ruošinio gamybos būdas turėtų būti pasirinktas, kai ruošinio gamyba yra didesnė. Ar didesnės investicijos į įrangą ir įrankius gali atsipirkti dėl mažesnių medžiagų suvartojimo ir mažesnės mašinos bei T_ sąnaudų? Ir kai scutellaria gamybos partija yra maža. Reikėtų pasirinkti ruošinių gamybos būdą, kai investuojama į įrangą ir įrankius mažiau. Tokie kaip nemokamas kalimas ir smėlio liejimas.

2) ruošinių medžiagos ir proceso charakteristikos

Renkantis ruošinio gamybos būdą? Visų pirma, reikia atsižvelgti į medžiagos proceso ypatybes. Tokie kaip liejamumas, plastiškumas, suvirinamumas ir pan. Pavyzdžiui, ketaus ir bronzos negalima kalti, todėl šioms medžiagoms galima rinktis tik liejinius. Tačiau medžiagos proceso charakteristikos nėra tobulos. Jis nuolat kinta, pavyzdžiui, tobulėjant proceso technologiniam lygiui. Greitaeigis plienas ir legiruotasis įrankių plienas jau seniai naudojo kaltinius kaip sudėtingų pjovimo įrankių ruošinius dėl prasto liejimo. Ir dabar dėl tikslaus liejimo lygio patobulinimo, net tokių sudėtingų kaip krumpliaračių kaitlentės įrankiai. Taip pat yra greitaeigio plieno liejimo ruošiniai. Galima pjauti nepjaustant ir tiesiogiai nušlifuojant atitinkamą geometrinę lentelę. Svarbios plieninės dalys dėl gerų mechaninių savybių. Nepriklausomai nuo sudėtingos ar paprastos konstrukcijos, kalimas turėtų būti pasirinktas kaip tuščias, o ne tiesiogiai pasirinkti valcuoti profiliai,

(3) Dalių forma

Dalių forma ir dydis taip pat yra svarbūs veiksniai nustatant ruošinio gamybos būdą. Pavyzdžiui, sudėtingo ruošinio forma paprastai nenaudoja metalo liejimo formos? Didelio dydžio ruošinys, dažnai negalima naudoti kalimo, liejimo ir investicinio liejimo. Smėlio liejimas dažniausiai naudojamas didesniems ruošiniams, sveriantiems daugiau nei 100 kg. Metodai, tokie kaip laisvas kalimas ir suvirinimas. Sveriantiems daugiau nei 1500 kg didelių kaltinių, reikia hidraulinio liejimo į blogas, brangias, bet kai kurias specialios formos dalis. Dėl mechaninio apdirbimo sudėtingumo, norint sumažinti apdirbimo naudą, dažnai buvo naudojami ruošinių gamybos metodai, tokie kaip liejimas slėginiu būdu ir liejimas.

(4) Esamos gamybos sąlygos

Kai pasirenkate tuščią? Nereikėtų atskirti nuo gamyklos gamybinės įrangos sąlygų ir technologinio lygio. Tačiau turėtume derinti produktų kūrimą ir aktyviai kurti sąlygas. Taikykite tobulą ruošinių gamybos metodą. Tai yra svarbi ruošinių gamybos plėtros kryptis, siekiant pagerinti ruošinių tikslumą ir sumažinti pjovimą bei be apdirbimo.

Ankstesnis:Aprašymui pritaikyta smulkaus kalimo mašina

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy